- ۵۰۴

- ۰

- ۱۷ دقیقه

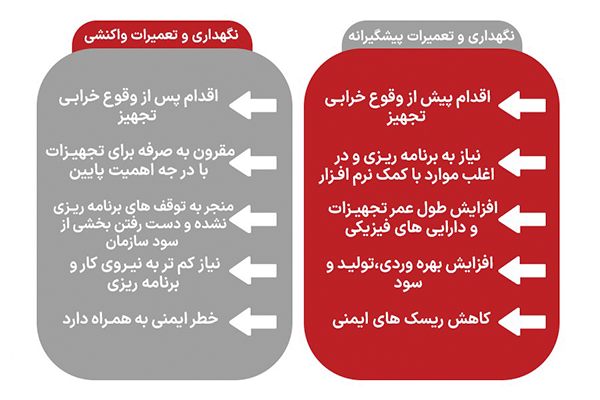

بررسی چیستی و چرایی سرویس نگهداری و تعمیرات پیشگیرانه

در واحدهای صنعتی هرچقدر هم که از عملکرد ماشینآلات، تجهیزات و سیستمهای خود راضی باشید یا برای پیادهسازی شبکه زمان و هزینه زیادی صرف کرده باشید بازهم باید بدانید که همیشه خطر در کمین است. متوقفشده تجهیزات صنعتی، ازکارافتادن سیستمها و کامپیوترها و آفلاین شدن سرورها ازجمله مشکلات غیرمنتظرهای است که هر واحد صنعتی را تهدید میکند.

هرچه ابعاد فعالیت سازمان صنعتی گستردهتر باشد اختلال در عملیات یا توقف خسارات بیشتری بهجای میگذارد. به همین روی اتخاذ رویکردی برای سرویس و نگهداری پیشگیرانه تا حد قابل قبولی از بروز چنین حوادثی جلوگیری میکند.

وجود یک برنامه سیستماتیک نظیر سرویس نگهداری و تعمیرات پیشگیرانه PM، جهت بررسی و اطمینان از چرخه عملیات و سلامت تجهیزات و ماشینآلات از یک سرویس تا سرویس بعدی و در رابطه با شبکه و سیستمها؛ بکاپگیری از دادههای مهم، آپدیت کردن نرمافزارهای مهم و تمیز کردن اجزای سختافزاری کامپیوتر امری مهم برای سازمانها به شمار میآید.

این امور شاید در ظاهر ساده به نظر برسد اما از اقدامات پایهای برای حفظ ایمنی، پایداری و افزایش بهرهوری سازمانهای صنعتی محسوب میشوند.

سرویس نگهداری و تعمیرات پیشگیرانه (PM) چیست؟

نگهداری و تعمیرات پیشگیرانه (PM) عبارت است از نگهداری منظم و مستمر از تجهیزات و داراییها که در واحدهای صنعتی باهدف جلوگیری از بروز خرابی و توقفات غیرمنتظره و پرهزینه انجام میشود.

برنامه نگهداری و تعمیرات (نت) پیشگیرانه تلاشی است کنشگرایانه (و نه واکنشی) در جهت پیادهسازی یک استراتژی کاربردی همگام با اهداف سازمان که مستلزم برنامهریزی منظم برای جلوگیری از بروز خرابی، سایش و یا خستگی قطعات در حدفاصل دو سرویس است.

طراحی برنامه نگهداری و تعمیرات پیشگیرانه نیازمند اطلاعات تکمیلی از تاریخچه تجهیزات و سوابق بازرسیهای گذشته باقابلیت گزارشگیری است. با توجه به گستردگی تجهیزات مورداستفاده در واحدهای صنعتی، سازمانها از نرمافزارهای نگهداری و تعمیرات پیشگیرانه، بهمنظور سهولت در برنامهریزی بهینه استفاده میکنند.

تعریف نگهداری پیشگیرانه

نگهداری پیشگیرانه مجموعهای از اقدامات در راستای شناسایی وضعیت کارکرد تجهیزات و داراییهای صنعتی است که شامل موارد زیر میشود:

- آچارکشی

- نظافت

- روان کاری یا گریس کاری

- بازدیدهای چشمی

- نشت یابی

- بازرسیها فنی

- پایش وضعیت

تعریف تعمیرات پیشگیرانه

نگهداری پیشگیرانه مجموعهای از فعالیتها در راستای تعمیرات و عملیات فنی روی تجهیزات است که از بروز خرابیهای بزرگتر در آینده جلوگیری میکند:

- تعمیر نشتی

- تعویض قطعات یدکی زمانبندیشده

- تعویض روغن

- الایمنت کردن ماشینآلات

هدف اصلی سیستم نگهداری و تعمیرات پیشگیرانه یا PM چیست؟

هدف اصلی و کلیدی در نظام نگهداری و تعمیرات پیشگیرانه ایجاد روشی سیستماتیک بهمنظور کنترل سلامت تجهیزات و ماشین آلات صنعتی جهت بهینهسازی عملکرد، افزایش طول عمر مفید تجهیزات صنعتی، جلوگیری از توقفات به دلیل خرابی، کاهش ضایعات و کاهش هزینههای درونسازمانی ناشی از تعمیرات تأمین قطعات جایگزین است.

موارد فوق بهعنوان بخشی از اصلیترین اهداف استفاده از برنامه نگهداری و تعمیرات (نت) پیشگیرانه محسوب میشوند و در راستای دستیابی به اهداف اصلی بسیاری دیگر از اهداف فرعی نیز عملی میشوند.

• افزایش طول عمر مفید دستگاهها و تجهیزات صنعتی

• افزایش قابلیت اطمینان از سلامت تجهیزات و ماشینآلات

• بهینهسازی و افزایش کارایی کل تجهیزات

• کاهش بروز خرابیهای غیرمنتظره در دستگاهها و ماشین آلات

• کنترل توقفات چرخه عملیات و جلوگیری از اتلاف وقت ناشی از توقفات به دلیل بروز مشکلات فنی

• بهینهسازی شیوه جمعآوری و ثبت اطلاعات

• نظارت بر موجودی قطعات یدکی در انبارها

• کاهش هزینههای ناشی از تعمیر و تعویض قطعات یدکی

• استفاده مناسب از قطعات یدکی

• برنامهریزی و مدیریت زمان در راستای ارتقا بهرهوری سازمان

• برنامهریزی و استانداردسازی کارهای تعمیراتی

• تهیه دستورالعملهای ایمنی و حفاظت فردی در اجرای نظام نگهداری و تعمیرات بهمنظور جلوگیری از خطرات احتمالی

شاخصههای تعمیرات سنتی

• اقدام به تعمیرات پس از وقوع خرابی

• عدم ثبت منظم و سیستمی اطلاعات

• عدم تجزیهوتحلیل اطلاعات ثبت شده در راستای اصلاح روش و بهینهسازی فرایند تعمیر

• عدم وجود برنامهریزی برای انجام سرویسها و تعمیرات دورهای

• نیروی کار کمتر

| آیتمهای مورد بررسی | تعمیرات سنتی | تعمیرات پیشگیرانه |

|---|---|---|

| نقاط قوت | ۱. بومی و فراگیر بودن بهعنوان روش تعمیرات متداول در صنایع ۲. همخوانی تعمیرات سنتی با سایر امور جاری در کشور ۳. مقرونبهصرفه بودن برای تجهیزات با درجه اهمیت پایینتر | ۱. بهینهسازی سیستم ثبت اطلاعات فنی دستگاه ۲. کاهش هزینههای ناشی از تعمیرات تکراری ۳. استفاده بهینه از قطعات یدکی ۴. بهرهوری در چرخه عملیات و جلوگیری از اتلاف وقت ۵. بهبود وضعیت آنالیز دادههای مربوط به تجهیزات ۶. سهولت در برنامهریزی، مدیریت ناوگان و پیادهسازی استراتژیهای کاربردی در راستای بهینهسازی وضعیت ماشینآلات و تجهیزات ۷. تدوین دستورالعملهای ایمنی فردی و بهبود امنیت نیروی انسانی ۸. کنترل هزینههای نت ۹. تسهیل در فرایند کنترل و هدایت نیروی انسانی |

| نقاط ضعف | ۱. عدم بهکارگیری دانش روز و فناوریهای نوین درزمینهٔ مراقبت تعمیر و نگهداری تجهیزات ۲. عدم مستندسازی اطلاعات و سوابق بازرسیهای گذشته و اتکا به حافظه تعمیرکاران ۳. عدم اطمینان سلامت و آمادگی ماشینآلات برای حضور در چرخه عملیات ۴. عدم امکان شناسایی مقصرین احتمالی پس از بروز خرابی در ماشین آلات ۵. خطرات ایمنی برای نیروی انسانی و تجهیزات ۶. ایجاد توقفهای برنامهریزی نشده در چرخه عملیات | ۱. عدم آگاهی مدیران و نیروهای انسانی از فناوریهای روز دنیا و نیاز به آموزش و اطلاعرسانی ۲. نیاز به برنامهریزی و در اغلب موارد با کمک نرمافزار ۳. عدم مطابقت شاخصههای تعمیرات پیشگیرانه با امور جاری ۴. صرف هزینه جهت عیبیابی و تعمیرات تجهیزات ۵. عدم دسترسی به منابع اطلاعاتی موردنظر برای تدوین استراتژی |

موانع پیش رو در پیادهسازی استراتژیهای نگهداری پیشگیرانه

تدوین استراتژیهایی در راستای نگهداری پیشگیرانه نیازمند یک برنامهریزی همهجانبه با استناد به دادههای موجود است. با توجه به عدم تطابق روش تعمیرات پیشگیرانه با شیوه تعمیرات سنتی در راستای تدوین استراتژیهای مدنظر ممکن است با مشکلات متعددی روبهرو شویم:

ناتوانی در برنامهریزی

همانطور که پیشتر گفته شد برنامهریزی اولین رکن در پیادهسازی استراتژیهای نگهداری پیشگیرانه است. بهطوریکه در صورت عدم برنامهریزی صحیح، طراحی برنامهای که بهطور کامل اجرایی نیست یا عدم اجرای صحیح برنامه باعث بروز اختلالات در چرخه عملیات و کاهش کارایی ماشینآلات و تجهیزات میشود. برنامهریزی برای نگهداری و تعمیرات پیشگیرانه بخشهای مختلفی را شامل میشود:

- طرحریزی ساختار سازمانی واحد فنی

- برنامهریزی برای فعالیتهای نگهداری ماشینآلاتل

- برنامهریزی برای بازههای زمانی کوتاهمدت و بلندمدت

- طراحی چرخه امور تعمیراتی

- طراحی چرخه امور نگهداری

- اولویتبندی برای تعمیرات فوری

نقص در سیستمهای اطلاعاتی

یکی از چالشهای اصلی در زمینه برنامهریزی و طراحی استراتژی وجود نقص در دستگاههای اطلاعاتی است. بهویژه در شرایطی که در سیستم تعمیرات سنتی ثبت دقیق اطلاعات مربوط به تاریخچه تجهیزات و سوابق تعمیرات رعایت نشده است و یا ممکن است اطلاعات ناقص یا اشتباه ثبتشده باشند که این امر مانعی برای برنامهریزی دقیق و کاربردی محسوب میشود.

وضعیت دانش و مهارت فنی

عدم مهارت کافی کارکنان بخش فنی یکی از نقاط ضعف سازمانهای صنعتی ایران است. نداشتن دانش فنی کافی به دلیل عدم دسترسی به آموزشهای جامع و کاربردی و یا به دلیل خصوصیات خاص تجهیزات سازمان بهعنوان مهمترین دلایل این مسئله مطرح میشود که در طولانیمدت منجر به استهلاک، خرابی و کاهش بازدهی تجهیزات و ماشینآلات میشوند.

از سوی دیگر تیمهای PM ممکن است ازنظر برنامهریزی و پیادهسازی استراتژیهای نگهداری پیشگیرانه قوی باشند امام همچنان ضعف در بخشهای عملیاتی مسئلهای است که مانع از پیادهسازی صحیح استراتژیهای نگهداری پیشگیرانه میشود و بهوضوح در بهرهوری سازمانها تأثیر میگذارد.

حجم بالای تعداد تعمیرات فوری

به دلیل عدم نگهداری صحیح و عدم انجام منظم و طبق برنامه سرویسهای دورهای، بخش فنی همواره با حجم زیادی از تجهیزات در صف تعمیرات فوری مواجه است و فرصت کافی برای رسیدگی به نگهداری پیشگیرانه را ندارد.

انواع نگهداری و تعمیرات پیشگیرانه

PM در چهار دستهبندی اصلی قرار میگیرد. با در نظر گرفتن ضرورت اجرای عملیات نگهداری و تعمیرات پیشگیرانه بر روی تمامی قطعات، تجهیزات و سیستمها، لازم به ذکر است که هیچکدام از انواع نگهداری پیشگیرانه بر دیگری ارجحیت ندارد.

یکی از روشهایی که به انتخاب نوع نگهداری پیشگیرانه کمک میکند توجه به توضیحات سازنده تجهیزات است.

در ادامه به معرفی چهار دستهبندی اصلی نگهداری و تعمیرات پیشگیرانه میپردازیم:

۱- سرویس و نگهداری پیشگیرانه دورهای:

این برنامه را میتوان بهعنوان معروفترین و در اکثر مواقع کمهزینهترین نوع سرویس و نگهداری پیشگیرانه معرفی کرد. در این برنامه اقدامات و وظایف پیشگیرانه در بازههای زمانی مشخص بهصورت هفتگی، ماهانه، فصلی یا سالانه صورت میگیرد.

در اکثر دفترچههای راهنمای تجهیزات برنامه پیشنهادی برای سرویس و نگهداری پیشگیرانه دورهای مطرحشده است. این برنامه مزایا و معایبی نیز به همراه دارد.

حداقل هزینه برای شروع و عدم نیاز به تجهیزات اضافی بهعنوان مزایا و احتمال انجام فعالیتهای غیرضروری بهعنوان مزایای سرویس و نگهداری پیشگیرانه دورهای در نظر گرفته میشود.

۲- نگهداری مبتنی بر پیشبینی:

نگهداری مبتنی بر پیشبینی نوع پیشرفتهای از برنامه نگهداری و تعمیرات پیشگیرانه است که با استفاده از سنسورهای مختلف و ابزارهای تخصصی تحلیل اطلاعات، برنامه زمانی بهینهای برای اجرای عملیات نت بر روی تجهیزات و ماشینآلات تدوین میکند.. اصلیترین کاربرد این سیستم انتخاب زمان بهینه و عدم اجرای بیشازحد و یا کمتر از حد نیاز عملیات نگهداری بر روی تجهیزات بهمنظور پیشگیری از خرابی است.

۳- سرویس و تعمیرات مبتنی بر متر:

این سیستم معمولا برای تجهیزاتی به کار گرفته میشود که عملکرد آنها بر اساس پارامترهای قابلشمارش سنجیده میشود. برای مثال جهت ارزیابی میزان تولید یا ساعات کارکرد.

مثال: هر ۵۰۰۰ کیلومتر باید تعویض روغن صورت بگیرد.

۴- نگهداری نسخهای PM:

این نوع نگهداری مشابه با نگهداری مبتنی بر پیشبینی بر اساس دادهها و تحلیل آنها عمل میکند با این تفاوت که در نگهداری نسخهای، دادههای دریافتی توسط نرمافزار ماشین لرنینگ در راستای مشخص شدن اقدامات بعدی تجزیهوتحلیل میشود.

هدفمندسازی هزینهها و درجه دقت بالا در تدوین برنامه از ویژگیهای این نوع نگهداری است. نرمافزار ماشین لرنینگ دادههای متنوعی را اختیار مدیران قرار میدهد که میتوانند از میان آنها دست به انتخاب بزنند.

لازم به ذکر است نگهداری نسخهای PM بسیار گران است و متناسب با نیازهای سازمان شخصیسازی میشود.

مزایای سرویس نگهداری و تعمیرات پیشگیرانه

افزایش ایمنی: ایمنی و سلامت تجهیزات ارتباط مستقیمی با نگهداری و تعمیرات دارد و احتمال وقوع آسیبهای غیرمنتظره و ازکارافتادن ماشینآلات را کاهش میدهد.

افزایش طول عمر تجهیزات: انجام عملیات مطابق با برنامه نگهداری و تعمیرات منجر به استفاده بهینه از تجهیزات میشود همچنین در صورت بروز هرگونه ایراد کوچکی در دست تعمیر قرار میگیرد و در همین راستا طول مفید دستگاه افزایش مییابد.

افزایش بهرهوری: همانطور که پیادهسازی استراتژیهای صحیح و کاربردی جهت سرویس (PM) منجر به افزایش راندمان سازمان میشود استراتژیهای ناکارآمد نیز میتواند ظرفیت تولید یک واحد تولیدی را تا ۲۰ درصد کاهش دهد.

بهطورکلی استفاده از بهکارگیری برنامه PM کارآمد در کنار سیستم نرمافزاری مناسب نتایجی مطلوبی چون کاهش توقفات تجهیزات، افزایش کارایی و بهرهوری آنها و تمرکز بیشتر تیم نگهداشت بر روی مسائل مهم را به همراه دارد.

کاهش هزینهها: طبیعی است که انجام به موقع تعمیرات و سرویسهای دورهای از بروز خرابیها بزرگ که منجر به ازکارافتادن دستگاه و عملیات وابسته به آن میشود جلوگیری میکند.

مصرف انرژی کمتر: زمانی که ماشینآلات و تجهیزات در شرایط عادی و بهینه فعالیت میکنند انرژی کمتری نسبت به زمانی که در حالت ضعیف کار میکنند مصرف میکنند. همچنین سرویس PM در تشخیص مصرف بیرویه انرژی و عوامل آن نقش اساسی دارد.

معایب نگهداری و تعمیرات پیشگیرانه PM

نیاز به منابع بیشتر: انجام عملیات PM بهعنوان یک فرایند تخصصی به بودجه و نیروی کار بیشتری نیاز دارد و همین موضوع باعث شده است بعضی از سازمانها از این فرایند تنها برای تجهیزات گران و ضروری خود استفاده کنند.

محدودیتهای بودجهای: تعمیرات PM نسبت به تعمیرات سنتی امری پرهزینهتری است به همین دلیل بسیاری از سازمانهای کوچک با بودجههای محدود نسبت به انجام این عملیات بهعنوان یک امر غیرضروری خودداری میکنند که خوشبختانه بهمرورزمان و با افزایش آگاهی این طرز فکر نسبت به گذشته بسیار کمرنگ شده است.

زمانبر بودن: همانطور که پیشتر اشارهشده PM بهعنوان یک فرایند تخصصی نیاز به زمان و هزینه زیادی دارد و برخی از سازمان از صرف زمان زیاد برای نظارت بر سلامت داراییهای خود صرفنظر میکنند.

سازماندهی دشوار: هرچقدر میزان تجهیزات قابل بررسی بیشتر باشد سازماندهی فرایند PM دشوارتر خواهد بود. استفاده از نرم افزارهای اختصاصی در این زمینه میتواند تا حد زیادی پیچیدگی و سختی عملیات را کاهش دهد.

بهینهسازی و بهبود برنامه نگهداری و تعمیرات پیشگیرانه

بهینهسازی نت پیشگیرانه فرایندی است که بهمنظور بهبود اثربخشی و افزایش بهرهوری فعالیتهای تعمیر و نگهداری صورت میگیرد. در طی این فرایند پس از بررسی و تحلیل دادهها و سوابق تعمیرات تجهیزات راهکاری و استراتژیهای کاربردی در راستای بهینهسازی نگهداری و تعمیرات پیشگیرانه طراحی و پیادهسازی میشود.

چهار بخش کلیدی در مراحل پیادهسازی نگهداری و تعمیرات پیشگیرانه

پیادهسازی نگهداری و تعمیرات پیشگیرانه در صنایع مختلف نیازمند دانش و تسلط بر استانداردهای این حوزه دارد. چهار گام کلیدی این فرایند به شرح زیر است:

- مدیریت تجهیزات

- استانداردسازی

- برنامهریزی و اجرا

- گزارشات و شاخصها

نرم افزار سرویس و نگهداری ماشین آلات چگونه میتواند کمک کند؟

هزینه تعمیر و نگهداری تجهیزات و ماشینآلات بخش قابلتوجه ای از بودجه سازمانها را به خود اختصاص میدهد. از طرفی دیگر با توجه به گستردگی ناوگان و تجهیزات و نقش پررنگی که در زنجیره تامین و فرایند لجستیک دارند خرابی یا ازکارافتادن آنها خسارات مالی زیادی به همراه دارد.

از همین روی داشتن نرمافزاری جهت مدیریت و برنامهریزی سرویس دورهای و جلوگیری از خرابی ناوگان و تجهیزات یک امر ضروری برای سازمانها بهحساب میاید.

انواع نرمافزار تعمیرات و نگهداری خودرو و ماشینآلات با امکان برنامهریزی و مدیریت انواع روشها و نگهداری و تعمیرات خودرو اعم از تعمیرات پیشگیرانه Pm، تعمیرات و نگهداری پیشگیرانه PD و تعمیرات و نگهداری تصادفی و اضطراری EM، راهکاری جهت ایجاد بهرهوری و بهینهسازی ناوگان حملونقل شرکت یا سازمان است.

قابلیت و امکانات نرمافزار نگهداری و تعمیرات

امکان تعریف انواع نگهداری و تعمیرات بهصورت دورهای یا خارج از برنامه

امکان تعریف ویژگیهای مختلف و انواع تعمیرات برای تجهیزات قابل تعمیر

گزارش میانگین زمان تعمیر

قابلیت تعریف چک لیستهای مربوط به هر تعمیر و نگهداری

گزارشات تفکیکشده از وضعیت تجهیزات، داراییهای فیزیکی و تعمیرات آنها

مدیریت درخواستها، گردش کارها و زمانبندیها بهصورت یکپارچه

گزارش درخواستها و فعالیتهای مرتبط با تعمیرات و نگهداری بهصورت تفکیکشده

انواع نمودار و چارت برای تحلیل بهتر وضعیت تجهیزات و فعالیتها

کاربرد نرم افزار نگهداری و تعمیرات در صنایع

کاربرد نرم افزار نگهداری و تعمیرات در صنایع غذایی

بهبود انطباق با مقرارت: ارائه گزارش مستندات مقررات در صنایغ غذایی

کاهش ضایعات و اتلافها: با اتوماسیون، رهگیری و ساده کردن فرایند تکمیل موجودی خود

افزایش زمان آچار بهدستی نیروها: تهیه برنامه زمانبندی برای دستورهای نگهداری و تعمیرات و سپردن کارها به متخصصین

کاربرد نرم افزار نگهداری و تعمیرات در صنایع نفت و گاز

حمایت از انطباق با مقررات: نظارت بر سابقه و تارخچه اقدامات، اتوماسیون فرایندها و آلارمها و حرکت در راستای استانداردهای محیط زیستی مقررات بهداشت

افزایش کیفیت و عمر داراییها: برنامه ریزی سیستماتیک نت پیشگیرانه

آگاهی از کارکرد دائمی تجهیزات: بررسی دائمی وضعیت تجهیزات نویز، لرزش، دما، روان کنندهها، سایش، خوردگی، فشار و جریان و…

کاربرد نرم افزار نگهداری و تعمیرات در صنایع تولیدی

افزایش نرخ تکمیل کار: مدیریت دستورها و درخواستهای کار از دستگاه های مربوطه

کاهش ضایعات و اتلافها: کنترل و مدیریت در دسترس بودن قطعات یدکی و مرتبط کردن آنها با تجهیزات و PMها

استفاده بهینه از منابع: برنامه ریزی و کنترل برنامه کاری براساس تقویم و استفاده از منابع نیروی انسانی و دیگر منابع کارآمد

بهبود قابلیت اطمینان و آپتایم: ایجاد PMها مبتنی بر تقویم و/یا سنجههای برآمده از اطلاعات استخراجشده

جلوگیری از خرابیهای غیرمترقبه: برنامه ریزی دستورکار نت براساس دادههای سیستمی

دسترسی سریع به اطلاعات تجهیزات: ذخیره و نگهداری اطلاعات دارایی، مکان، سلسه مراتب فرایندها و…

کاربرد نرم افزار نگهداری و تعمیرات در صنعت انبار و توزیع

بهبود شاخص OEE: تنظیم و تدوین وظایف نگهداری و تعمیرات پیشگیرانه مبتنی بر تقویم و یا داده های کمی برای تجهیزات مختلف

بهبود دسترسیپذیری قطعات و تجهیزات: ردیابی استفاده از قطعات و مرتبط ساختن قطعات و تجهیزات، در داخل هر یک از تاسیسات.

سهولت در انطباق با مقررات: ردیابی تاریخچه امور، مستندسازی رویههای کاوری، و ویژگی پیوست کردن اسناد ایمنی به سوابق و موارد دیگر

کاربرد نرم افزار نگهداری و تعمیرات در صنعت درمان و سلامت

بهبود برنامهریزی نگهداری و تعمیرات: با تخصیص کارها و دستورکارهای نگهداشت مربوط به ساختمانها، سیستمها، ماشین آلات و تجهیزات خاص به کارکنان یا پیمانکاران خارج سازمان

افزایش عمر داراییهای حیاتی: برنامهریزی و تدوین دستور کار و وظایف نت برساس تقویم دادهها

افزایش حداکثری ایمنی محیط کار: تنظیم هشدار مسائل مربوط به ایمنی و سلامتی و تعیین اولویتبندی آنها

ایجاد برنامه نگهداری و تعمیرات: تحلیل داده های فعلی و تدوین استراتژی برای عملکرد نت

بهرهبرداری از فناوری و نوآوری: استفاده از سیستمهای نظارتی هوشمند، استفاده از دستگاههای خودکار و رباتیکی برای تعمیر و نگهداری، استفاده از سامانههای مدیریت تعمیر و نگهداری مبتنی بر اینترنت اشیا (IOT) و استفاده از تجهیزات و مواد با کارایی بالا

مدیریت دادهها و اطلاعات: استفاده از سیستمهای مدیریت دادهها و تحلیل هوشمند بری جمع اوری و ذخیره اطلاعات مربوط به نگهداری و تعمیرات، فزایش کارایی و بهرهوری عملیات استخراج و فرآوری

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.